-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

В магазине

773335

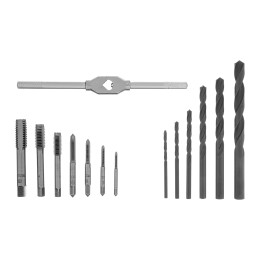

Sparta Набор клуппов 1/2-3/4-1, плашкодержатель с трещоткой, 6 предметов 773335

В магазине

773335

Sparta Набор клуппов 1/2-3/4-1, плашкодержатель с трещоткой, 6 предметов 773335

3438 ₽

-

-

-

-

-

-

-

-

-

-

-

Метчики и плашки составляют такую особую группу инструментов, которые могут понадобиться в любой момент работы. Благодаря их комплектам возможно осуществлять ремонт замятой внутренней резьбы и сорванных болтов, а также восстанавливать единичные образцы гаек и шпилек, купить которые в розничной продаже бывает затруднительно. В связи с тем, что плашки и метчики имеют различные конструкции, способы применения, сферы использования, то их стоит рассмотреть в подробностях по отдельности.

Нарезка резьбы метчиками

Среди существующих разъемных соединений особо надежными считаются резьбовые. В свое время (до первого применения в 17 веке токарно-винторезного станка), каждая пара гайка-болт выполнялась индивидуально и они не могли быть взаимозаменяемыми. В 19 веке человечество начало применять особые стандарты для нанесения внутренней резьбы. Ее можно осуществлять как с помощью станка, так и с помощью метчиков.

Особенности конструкции

Современный метчик в обязательном порядке обладает следующими элементами конструкции:

Заборная (она же головная) часть в виде полого конуса, необходимая для начала образования режущего профиля;

Несколько боковых канавок (обычно от двух до шести), которые будут обеспечивать подачу смазки и выброс стружки;

Калибрующий элемент, в виде удлиненного цилиндра, который будет завершать образование профиля;

Хвостовик, ответственный за крепление метчика в зажиме патрона или поворотника.

При производстве поперечного разреза, формация канавки будет зависеть от двух ее поверхностей: передней грани зубца резки метчика и спинки этого зубца.

Стружечные канавки могут различаться и быть следующих видов:

Однорадиусные – они используются на инструментах для калибровки и представляют из себя поперечный разрез в форме круглой дуги;

Прямолинейные – используются для нанесения гаечной резьбы и сечение поперечное имеет у них форму буквы «U»;

Смешанные – задняя канавка имеет форму дуги, а передняя – прямой линии (по данной схеме выполняется большинство универсальных инструментов).

Уникальные характеристики метчиков

Основные виды метчиков обладают только присущими им эксклюзивными характеристиками. Зная эти характеристики всегда можно подобрать нужную модель метчика:

Резьбовой шаг;

Профиль и с его высотой;

Максимальная высота профиля;

Резьбовой диаметр снаружи;

Длина части заборной;

Затыловочная длина;

Уголок заборного конуса.

ВАЖНО! Стоит помнить, что любые метчики подразделяются на устройства с левой и с правой резьбой.

Типы по области применения

По области своего использования метчики подразделяются на:

Слесарные – у них имеется хвостовик в форме квадрата, используются вручную. Они идут в комплекте с воротом, посредством которого и происходит вращение и нарезка резьбы. В составе набора присутствуют два метчика, немного отличающиеся друг от дружки по диаметру, и где каждый убирает лишь свою долю припуска с поверхности обрабатываемого отверстия. Инструменты в подобном комплекте различаются по количеству линий, которые выгравированы на хвостовике либо там же отштампованы (особо точный обозначен тремя линиями, промежуточный – двумя, а грубый — единственной).

Машинные (станочные) или машинно-ручные – ими может производится нарезка как в ручном режиме, так и на промышленном оборудовании (для этих целей требуются сверлильные/токарные станки и даже большие центры промобработки). В отличие вышеупомянутых, эти метчики имеют укороченный заборный элемент, т. к. совпадение осей обеспечивается за счет станка. Изготавливаются они из инструментальной высококачественной стали, обладают термоустойчивостью, мало восприимчивы к механическому давлению.

Гаечные – их используют в автоматических станках для нанесения резьбы внутри гаек. По своей конструкции они отличимы по более удлиненным хвостовиком, имеющим гладкую цилиндрическую форму. По завершении проворота резьбы, друг за дружкой гайки передвигаются на хвостовик, ожидая там конца работы по всей серии. После окончании серийного производства, хвостовик выходит из патрона, а все получившиеся гайки падают в приемный лоток.

Различия в типах по конструктивным особенностям

Метчики по собственной конструкции могут очень различаться между собой:

Бесканавочные – они применяются при взаимодействии с мягкими/вязкими материалами и поэтому имеют очень маленькие канавки (материалами вязкими можно назвать легкие металлические сплавы и несколько видов низкоуглеродистых и высоколегированных сортов стали);

Винтовые – в них располагаются канавки по стремящейся вверх спирали, посредством их осуществляют резьбу внутри глухих отверстий на производственных станках/автоматическом оборудовании;

Ступенчатые – рабочий элемент поделен на два сектора, первый прорезает, а второй разглаживает;

Комбинированные – прямо перед заходным элементом установлено сверло, в течении одного подхода просверливается и отверстие и осуществляется там нанесение резьбы;

Протяжки – они нужны для нанесения резьбы в проходящих отверстиях посредством токарного станка;

Типа «колокол» — они нужны для нанесения резьбы увеличенных диаметров (вплоть до 0,5 метра) и включают в себя несколько систем резки, которые закреплены в общей оправе.

Также существуют и эксклюзивные конструкции, которые обусловлены специальными производственными задачами.

Типы наносимой резьбы

Для нанесения каждого резьбового размера и его типа, необходимы собственные метчики. Они не являются взаимозаменяемыми, как и резьбовые. Могут различаться главные типы:

Метрический – обозначается литерой «М» представляет из себя треугольный равнобедренный профиль, где угол вершины равен 60 градусов, а размеры его определяются в миллиметрах;

Дюймовый – обозначается литерой «W», профиль у него — заостренный угол в 55 градусов, а диаметр выводится в дюймах и а также долях, а в качестве метки шага используется число витков на один дюйм;

Трубный – его отличие — это различный наклон задней/передней частей профиля, что обеспечивает гарантированное соединение, а также предотвращает самостоятельное раскручивание.

Материалы изготовления

Все метчики при работе переносят большие механические/термические воздействия, а сам инструмент должен в это время нарезать большое количество отверстий. Соответственно, для производственных материалов необходимы инструментальные стали высокого качества:

Ручные модели – У10А или У12А – высокоуглеродистые виды стали;

Машинные модели – сталь РМ5 быстрорежущая;

Для автоматических станков повышенной производительности – твердые сплавы с повышенной теплостойкостью.

ВАЖНО! Однако, такие металлы имеют один крупный недостаток – при повреждении метчик для нанесения резьбы не представиться возможным свободно высверлить/извлечь.

Технологический процесс нанесения резьбы

Всего он включает в себя четыре главных этапа:

Подготовительная стадия – подбор сверла необходимого диаметра и осуществление сверления, при этом нельзя не допускать ухода сверла. До этого его необходимо достаточно заточить, в противном случае материал будет перегреваться, а надежность резьбы понизится. Отверстие зазенковывается, а в случае глухого отверстия – нужно сообщить небольшой припуск в отношении глубины;

Непосредственно нарезка – на этой стадии все исполняемые движения осуществляются размеренно, четко и аккуратно, нужно не допускать пропуска линий, а применять все три в последовательности от грубых до точных;

Стадия очистки – тут прочищают проходные отверстия ершиком из проволоки, а глухие –воздухом под напором либо строительным пылесосом;

Стадия проверки – здесь необходимо вкрутить винт в имеющееся отверстие, при этом заход должен получиться плавным по резьбе, без лишних усилий и всяческих перекосов.

Повреждение метчика – возможные причины и их устранение

Рассматриваемый инструмент, естественно, не совсем долговечен, склонен к банальному устареванию и натуральному износу. Наиболее распространенные случаи повреждений:

Перекашивание;

Слишком узкое рабочее отверстие;

Чрезмерные усилия, которые оператор прикладывает к вороту;

Невыполнение правил обратного пол-оборота по завершению каждой полной прокрутки.

Если какой-либо из вышеуказанных случаев произошел, то нет нужды торопиться и пытаться прогнать резьбу быстрее или же попытаться пропустить метчик из набора. Все это может обернуться временными потерями, а поэтому все действия по извлечению следует производить медленно.

Нанесение резьбы с помощью плашек

Соединение с помощью болтов можно смело назвать самым популярным видом крепежа. Однако, даже сверхкачественная резьба с течением времени придет в негодность. И здесь существует два пути – можно обратиться за помощью к профессиональному слесарю либо нанести резьбу самостоятельно. В любом случае, для данной операции будет необходим набор лерок или плашек – так именуются ручные инструменты для нанесения наружной резьбы. Посредством их возможно быстро отреставрировать изношенный метиз либо изготовить искомую деталь к уже существующей шпильке/болту.

Классификация лерок (плашек) по конструкции

Первой характеристикой, отличающей одну плашку от другой считается корпусная конструкция. По данному показателю они делятся на:

Плашки округлые – их корпус являет собой полноценное кольцо, через кое пропускается рабочая заготовка. В силу повышенной жесткости в итоге образуется качественный виточный профиль на отличной резьбе;

Плашки (лерки) раздвижные – они состоят из 2-х элементов и предназначаются для изготовления резьбовых площадей разных диаметров;

Плашки разрезные – их резьбовой диаметр по разбегу может составлять от 0,1 — 0,3 миллиметров, в связи с чем их необходимо использовать при нанесении неточной резьбы.

Классификация по резьбовой направленности

По данному основанию плашки могут подразделяться:

Левые – применяются редко и особенно в специфичных автозапчастях, механизмах вращения, и в тех случаях, где правая нарезка может раскрутиться;

Правые – наиболее популярное направление, применяется на винтах, болтах, осях.

Классификация по профилю

По профилю плашки могут быть:

Метрические – имеют метрическую резьбу, маркируются литерой «М», после которой следует число, указывающее диаметр в миллиметрах. Стандартными являются размеры до 68 мм, при этом каждому стандарту соответствует крупный или мелкий шаг (в РФ это регламентирует ГОСТ 9740);

Цилиндрические трубные – маркируются латинской буквой «G», их резьба измеряется в дюймах (относительно метрической системы 1 дюйм = 2, 54 мм);

Конические трубные – они будут промаркированы буквой «К», используются для получения резьбовой поверхности в виде конуса в особо ответственных соединениях, которые установлены в местах работы элементов под повышенным давлением (например, рабочие узлы производственных станков);

Трапецеидальные – их нитевое сечение представляет собой равностороннюю трапецию. Они применяются в силовых парах, где вращение преобразуется в поступательные передвижения (например, гайка и ходовой винт в слесарных и станочных тисках).

Плашкодержатели

Для того, чтобы произвести нарезку, одной плашки будет недостаточно. Необходимо еще применять и устройство-помощник для удержания и зажима лерки – оно именуется плашкодержателем. Одно подобное приспособление сразу же рассчитано на несколько размеров – от мелких до больших. Плашка устанавливается вовнутрь и удерживается винтом.

Материал изготовления

Для производства плашек-лерок стандартно используют быстрорежущую сталь Р18 либо Р6М5. Они хороши по параметрам «цена/качество», обладают увеличенным эксплуатационным периодом и отлично справляются с мелким ремонтом и бытовыми работами.

Технология нарезания резьбы с помощью плашек

В основном, принцип действий достаточно прост, однако, и тут имеются собственные нюансы:

На стадии подготовки нужно сточить небольшое притупление на торце детали с помощью напильника (инструмент будет лучше врезаться);

Крепко-накрепко закрепить плашку в держателе, убедиться, что она не проворачивается;

Выполнить два полных оборота, чуть-чуть нажимая рукой на лерку;

После того, как инструмент вошел в деталь, нужно выполнять 2-3 полных оборота и одно действие по пол-оборота назад – так нанесение производится более качественно.

ВАЖНО! Нужно постоянно контролировать положение держателя по отношению к обрабатываемому элементу – он должен постоянно находиться перпендикулярно в отсутствии наклона!

Особенности выбора набора плашек и метчиков

Прежде всего надо четко разделять все инструменты и ориентироваться в наборе. Существуют профессиональные варианты комплектов, а бывают и любительские, предназначенные для бытового использования.

Для начала стоит определиться с типом плашек/метчиков. Например, какая система предполагается для более предпочтительного использования – дюймовая или метрическая. В России чаще применяют метрическую систему. Тут можно визуально опознать лерки этой системы по признаку их конической формы и установленному метрическому шагу резьбы. Также стоит учесть и тот факт, чтобы резьбы лерки были треугольного профиля – это видно по последним виткам лезвий. Таким образом, пользуясь подобным инструментом гайка сможет наворачиваться на восстановленную резьбу.

Точность нужной резки будет достигаться за счет разрезных плашек, а если точная резка не нужна, то имеет смысл брать набор с цельными лерками. Конечно, большинство профессионалов советуют приобретать набор, в котором имеются все существующие виды резок.

Отдельно нужно помянуть о кейсах – наборы могут находиться в удобных пластиковых или деревянных ящиках, они позволяют с комфортом транспортировать весь инструмент. А при необходимости – легко им воспользоваться.

Касательно материала изготовления – в данном случае мудрствовать много не нужно – инструмент по определению изготавливается из высокопрочной высокоуглеродистой стали. Однако, все же стоит избегать откровенного контрафакта – обычно азиатские «ноу-нейм»-производители изготавливают свои наборы из мягких металлов.

-260x260.jpeg)