-

-

-

-

В магазине

104181

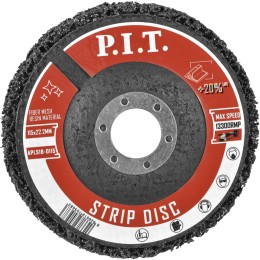

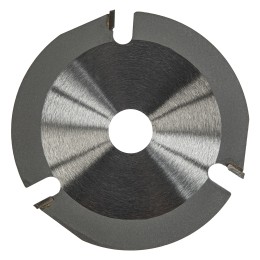

P.I.T. Диск отрезной многофункциональный для УШМ 125x22,2x1,2 мм 6T (ACTW07-0125) 104181

В магазине

104181

P.I.T. Диск отрезной многофункциональный для УШМ 125x22,2x1,2 мм 6T (ACTW07-0125) 104181

672 ₽

-

Пятница 73459 Луга Абразив Круг шлифовальный, 150 х 20 х 32 мм, 63С, F40, K "Луга" Россия73459

Пятница 73459 Луга Абразив Круг шлифовальный, 150 х 20 х 32 мм, 63С, F40, K "Луга" Россия73459676 ₽

-

-

-

-

-

-

-

-

-

-

В магазине

73175

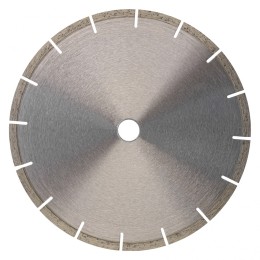

Matrix Professional Диск алмазный, отрезной сегментный, 180 х 22.2 мм, сухая резка 73175

В магазине

73175

Matrix Professional Диск алмазный, отрезной сегментный, 180 х 22.2 мм, сухая резка 73175

715 ₽

-

-

-

-

-

Акция

В магазине

73181

Matrix Professional Диск алмазный, отрезной Turbo, 180 х 22,2 мм, сухая резка 73181

В магазине

73181

Matrix Professional Диск алмазный, отрезной Turbo, 180 х 22,2 мм, сухая резка 73181

-15 %732 ₽

861 ₽Успей купитьДо конца акции осталось

-

В магазине 73171 Sparta Диск алмазный, отрезной сегментный, 230 х 22.2 мм, сухая резка, EUROPA Standard 73171

В магазине 73171 Sparta Диск алмазный, отрезной сегментный, 230 х 22.2 мм, сухая резка, EUROPA Standard 73171733 ₽

-

Что такое абразивные материалы

Абразивы — это материалы, отличающиеся твердостью, превосходящей прочие типы материалов (даже металлы). Это твердые мелкие частицы, применяемые в свободном либо связанном виде (например, в виде какой-либо формы, зафиксированные на поверхности и пр.).

Абразивы предназначены для механической обработки различных материалов, снимания с них тончайшего слоя острыми выступами своих частиц. По сути, абразивными свойствами располагает любая твердая структура по отношению к менее твердой. Однако в промышленных масштабах используются лишь конкретные виды абразивных материалов.

Абразивная обработка материалов

Из абразивов изготавливаются специальные абразивные инструменты. У них, в отличие от лезвийных (металлических), нет сплошной кромки реза. Данную функцию выполняет цельная зернистая структура, резцом в ней является каждое из зерен. Эти абразивные частицы скреплены друг с другом связующим веществом или же объединены в какое-то изделие (это может быть круг, камень, шлифовальная шкурка, щетка), совокупно воздействуют на рабочую поверхность своими режущими краями, снимая ими тончайшую стружку (данный слой может составлять всего несколько микрон).

Абразивные материалы востребованы для разных типов обработки:

- шлифование – бывает круглое, плоское, кругами, лентой, а также бывает предварительное и чистовое;

- притирка;

- гидроабразивная обработка;

- ультразвуковая;

- пескоструйная;

- полирование (бывает предварительное, зеркальное);

- хонингование (это отделочная обработка внутренних цилиндрических деталей, например автомобильных цилиндров);

- суперфиниширование (предполагает минимальный съем материала);

- галтовка (это очистка мелких деталей от окалины, коррозии, заусенцев и пр.);

- прорезка, отрезка;

- заточка.

Виды абразивных материалов

Абразивные материалы отличаются по разным параметрам. Так, они классифицируются по твердости (бывают мягкие, твердые, сверхтвердые), своему химическому составу, размеру зерна (могут быть крупные, средние, тонкие, особо тонкие).

По своему происхождению выделяют абразивы трех типов.

1. Природного (или естественного) происхождения. Это песок, гранат, цирконий и пр.

2. Искусственного (или синтетического, производственного) происхождения. Данные материалы изготавливаются специально для абразивной обработки. Наиболее распространенными являются искусственный алмаз, карбид кремния, бора, электрокорунд, кубический нитрит бора.

3. Абразивы из побочных продуктов производства: с/х остатки, шлаки от выплавки металлов (например, никельшлак), от работы электростанционных котельных. Данные материалы доступны, имеют разнообразные размеры частиц, низкую стоимость.

Естественные абразивные материалы

Рассмотрим некоторые из природных абразивов.

Алмаз является наиболее твердым из природных материалов, состоящим из чистого углерода. В природе он встречается, как правило, в виде россыпи кристаллов. Алмазы бывают ювелирные и технические (именно они применяются в качестве абразивов).

Гранат — это минерал, состоящий из алюмосиликатов извести, магнезии и других примесей. Он может быть окрашен в разные цвета, за исключением синего. Используется в измельченном виде: частицы наносятся на шкурки для шлифования.

Корунд состоит из кристаллической окиси алюминия с примесями, отличается окраской от синеватой до коричневой. При этом твердость материала снижается с повышением содержания в нем окиси железа.

Наждак — смесь корундовых зерен с магнезитом и прочими минералами.

Кварц представляет собой оксид кремния кристаллической формы. Разновидностью кварца является кремень: он состоит их кремнезема, в природе встречается в виде массивных горных пород.

Пемза — это пористая структура вулканического происхождения, состоит из кремнезема и глинозема.

Мел — карбонат кальция, с помощью которого возможны тонкие виды обработки (полирование, притирка).

Искусственные абразивы

Впервые искусственный абразив карборунд синтезировал в 1891 г. ученый-изобретатель Эдвард Ачесон (США). Сегодня же абразивов производственного происхождения очень много, они применяются шире, чем природные. Рассмотрим особенности самых распространенных из них.

Электрокорунд получают посредством восстановительной плавки из боксита в электропечах. Цвет абразива варьируется от серого до красно-бурого. Из материала производят жесткий абразивный инструмент.

Карбид кремния получается с помощью восстановления кремниевой кислоты углеродом. Материал обладает повышенной хрупкостью, применяется в порошковом виде либо как инструмент для обработки стекла, фарфора и прочих хрупких структур.

Карбид бора — наиболее твердый синтетический абразив, используется как паста для шлифовки очень твердых поверхностей.

Абразивные жидкости

Процент содержания твердых частиц в разных абразивных продуктах может значительно различаться. Иногда они включаются в жидкую среду — в этом случае речь идет об абразивной жидкости. Примерами являются чистящие жидкие средства (средства бытовой химии), краски с содержанием кварцевого песка, песочные суспензии, каустизационный шлам, продукты пищевого производства (сахарные суспензии, шоколадные пасты с кусочками орехов), косметологии (скрабы, абразивные зубные пасты) и пр. Конечно, не все они применяются для обработки поверхностей. Тем не менее данные среды обладают абразивными свойствами, что нужно учитывать при подборе оборудования, которое с ними работает.

Свойства абразивных материалов

Абразивы имеют ряд важных характеристик, или свойств. Так, важным их параметром является твердость. Ее определяют сопротивлением материала, поверхность которого подвергается шлифованию. Так, самым твердым абразивным материалом по шкале Мооса (она названа в честь немецкого ученого-минеролога) в является алмаз (10 баллов), карбид бора имеет соответственно 9,5 балла, корунд, карбид кремния и электрокорунд — 9, кварц — 8, гипс — 2, тальк — 1 балл.

Другие свойства абразивов — это прочность, хрупкость, зернистость (это размер и форма шлифовального зерна). Так, форма зерен может быть изометрической (у них высота, ширина, толщина примерно одинаковы), мечевидной, пластинчатой — этот показатель зависит от природы абразивного материала и степени измельчения изначального зерна.

Абразивная способность данных веществ (то есть их эксплуатационные качества) определяется массой удаляемого при шлифовании слоя материала.

Абразивы имеют свойство самозатачиваемости: они сохраняют работоспособность благодаря образованию новых выступов, режущих кромок у зерен в ходе обработки.

Применение абразивов

Люди издревле использовали абразивы. Например, индейцы майя в IX в. до н. э. украшали зубы драгоценными камнями, отверстия в них они просверливали трубочками, на которые был нанесен истолченный кварц.

Сегодня же сфера применения абразивных материалов очень широка. Например, они незаменимы в металло- и деревообработке, строительстве. Применяются абразивы и в быту. Так, в каждом доме есть наждачная бумага, пемза, пилки для ногтей (они также покрыты очень мелкими полирующими частицами).