-

В магазине

73410

Луга Абразив Круг шлифовальный по металлу, 125 х 6 х 22.2 мм, "Луга" Россия73410

В магазине

73410

Луга Абразив Круг шлифовальный по металлу, 125 х 6 х 22.2 мм, "Луга" Россия73410

139 ₽

-

Пятница 756703 Matrix Шлифлист на бумажной основе, P 150, 115 х 280 мм, 5 шт, водостойкий 756703

Пятница 756703 Matrix Шлифлист на бумажной основе, P 150, 115 х 280 мм, 5 шт, водостойкий 756703144 ₽

-

-

Пятница 756983 Matrix Шлифлист на бумажной основе, P 1000, 115 х 280 мм, 5 шт, водостойкий 756983

Пятница 756983 Matrix Шлифлист на бумажной основе, P 1000, 115 х 280 мм, 5 шт, водостойкий 756983152 ₽

-

Пятница 756943 Matrix Шлифлист на бумажной основе, P 800, 115 х 280 мм, 5 шт, водостойкий 756943

Пятница 756943 Matrix Шлифлист на бумажной основе, P 800, 115 х 280 мм, 5 шт, водостойкий 756943152 ₽

-

-

-

Пятница

73405

Луга Абразив Круг шлифовальный по металлу, 115 х 6 х 22.2 мм, "Луга" Россия73405

Пятница

73405

Луга Абразив Круг шлифовальный по металлу, 115 х 6 х 22.2 мм, "Луга" Россия73405

153 ₽

-

-

-

-

На складе

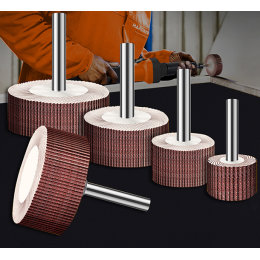

APLS15-C016

P.I.T. Насадка шлифовальная на дрель 16x30 мм хвостовик 6 мм (APLS15-C016)

На складе

APLS15-C016

P.I.T. Насадка шлифовальная на дрель 16x30 мм хвостовик 6 мм (APLS15-C016)

156 ₽

-

На складе

APLS15-CD16

P.I.T. Насадка шлифовальная на дрель 16x30 мм хвостовик 6 мм (APLS15-CD16)

На складе

APLS15-CD16

P.I.T. Насадка шлифовальная на дрель 16x30 мм хвостовик 6 мм (APLS15-CD16)

156 ₽

-

-

-

-

-

-

-

-

-

-

-

На складе

APLS15-C025

P.I.T. Насадка шлифовальная на дрель 25x25 мм хвостовик 6 мм (APLS15-C025)

На складе

APLS15-C025

P.I.T. Насадка шлифовальная на дрель 25x25 мм хвостовик 6 мм (APLS15-C025)

165 ₽

-

На складе

APLS15-D040

P.I.T. Насадка шлифовальная на дрель 40x10 мм хвостовик 6 мм (APLS15-D040)

На складе

APLS15-D040

P.I.T. Насадка шлифовальная на дрель 40x10 мм хвостовик 6 мм (APLS15-D040)

165 ₽

-

В магазине

738457

Сибртех Круг абразивный на ворсовой подложке под липучку Р 80, 125мм, 10шт. 738457

В магазине

738457

Сибртех Круг абразивный на ворсовой подложке под липучку Р 80, 125мм, 10шт. 738457

167 ₽

-

Пятница 757063 Matrix Шлифлист на бумажной основе, P 2000, 115 х 280 мм, 5 шт, водостойкий 757063

168 ₽

-

Пятница 757023 Matrix Шлифлист на бумажной основе, P 1500, 115 х 280 мм, 5 шт, водостойкий 757023

Пятница 757023 Matrix Шлифлист на бумажной основе, P 1500, 115 х 280 мм, 5 шт, водостойкий 757023168 ₽

Маркировка и выбор шлифовальных кругов

Шлифовальные круги характеризуются геометрической формой (типом), видом абразивного материала, его зернистостью, типом связки, твердостью и пр. И при выборе шлифовального круга такие характеристики как степень твердости или структура могут оказаться более значимыми, чем вид абразива.Полная маркировка шлифовальных кругов содержит:

- тип круга;

- его размеры;

- вид абразивного материала;

- номер зернистости;

- степень твердости;

- структуру (соотношение между абразивом, связкой и порами в теле инструмента);

- вид связки;

- максимальную скорость;

- класс точности;

- класс неуравновешенности.

| Тип | Размеры, мм | Аб- ра- зив |

Зер- нис- тость |

Твер- дость |

Струк- тура |

Связ- ка |

Ско- рость, м/с |

Класс точ- но- сти |

Класс неурав- нове- шен- ности |

| 1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Маркировка кругов, выполненная в соответствии с различными редакциями ГОСТов, имеет некоторые отличия, касающиеся обозначений зернистости, твердости, марки абразива и связки. Производители по-разному маркируют свои круги, используя старые или новые обозначения и исключая некоторые характеристики. Ниже приведены примеры расшифровки обозначений шлифовальных кругов.

Маркировка шлифовального круга

1 - абразивный материал: 25А - электрокорунд белый;

2 - зернистость (старая маркировка): 60 (по ГОСТу должно быть 63) - 800-630 мкм;

3 - твердость: K - среднемягкий;

4 - структура: 6 - средняя;

5 - связка: V - керамическая;

6 - класс неуравновешенности: 2

Маркировка шлифовального круга

1 - абразивный материал: 25А - электрокорунд белый;

2 - зернистость (старая маркировка): 60 (по ГОСТу должно быть 63) - 800-630 мкм;

3 - твердость: K-L - в зависимости от обстоятельств может быть K или L - среднемягкий;

4 - связка: V - керамическая.

Обозначение шлифовального круга

1 - абразивный материал: 25А - электрокорунд белый;

2 - зернистость (старая маркировка): 25 - 315-250 мкм;

3 - твердость (старая маркировка): СМ2 - среднемягкий;

4 - структура: 6 - средняя;

5 - связка (старая маркировка): К - керамическая;

6 - класс точности: Б

7 - класс неуравновешенности: 3

Маркировка абразивного круга

1 - абразивный материал: 25А - электрокорунд белый;

2 - зернистость: F46 - средний размер 370 мкм;

3 - твердость: L - среднемягкий;

4 - структура: 6 - средняя;

5 - связка: V - керамическая;

6 - окружная скорость: 35 м/с;

7 - класс точности: Б

8 - класс неуравновешенности: 3

Обозначение шлифовального круга

1 - абразивный материал: 14А - электрокорунд нормальный;

2 - зернистость: F36-F30 - расширенный диапазон включающий F36 (средний размер 525 мкм) и F30 (средний размер 625 мкм);

3 - твердость: Q-U - в зависимости от обстоятельств может быть среднетвердый, твердый, весьма твердый;

4 - связка: BF - бакелитовая с наличием упрочняющих элементов;

5 - класс неуравновешенности: 1

Выбор марки шлифовального круга должен делаться с учетом всех его характеристик.

Типы шлифовальных кругов и их размер

| 1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Выпускаются следующие типы шлифовальных кругов (в скобках даны обозначения по старому ГОСТ 2424-75):

- 1 (ПП) - прямого профиля;

- 2 (К) - кольцевой;

- 3 (3П) - конический;

- 4 (2П) - двухсторонний конический;

- 5 (ПВ) - с односторонней выточкой;

- 6 (ЧЦ) - чашечный цилиндрический;

- 7 (ПВД) - с двумя выточками;

- 9 - с двусторонней выточкой;

- 10 (ПВДС) - с двусторонней выточкой и ступицей;

- 11 (ЧК) - чашечный конический;

- 12 (Т) - тарельчатый;

- 13 - тарельчатый;

- 14 (1Т) - тарельчатый;

- 20 - с односторонней конической выточкой;

- 21 - с двусторонней конической выточкой;

- 22 - с конической выточкой с одной стороны и цилиндрической с другой;

- 23 (ПВК) - с конической и цилиндрической выточками с одной стороны;

- 24 - с конической и цилиндрической выточками с одной стороны и цилиндрической выточкой с другой;

- 25 - с конической и цилиндрической выточками с одной стороны и конической с другой;

- 26 (ПВДК) - с конической и цили нд риче ской выточками с обеих сторон;

- 27 - с утопленным центром и упрочняющими элементами;

- 28 - с утопленным центром;

- 35 - прямого профиля, работающий торцом;

- 36 (ПН) - с запрессованными крепежными элементами;

- 37 - кольцевой с запрессованными крепежными элементами;

- 38 - с односторонней ступицей;

- 39 - с двусторонней ступицей.

Некоторые типы шлифовальных кругов

Все типы описаны в ГОСТе 2424-83.

Кроме формы профиля, круги характеризуются размером DхТхН, где D - наружный диаметр, Т - высота, Н - диаметр отверстия.

Типы алмазных и эльборовых кругов регламентируются ГОСТ 24747-90. Маркировка формы эльборовых и алмазных кругов состоит из 3-х или 4-х символов, несущих информацию о форме сечения корпуса, форме сечения эльборосодержащего или алмазоносного слоя, о расположении последнего на круге, о конструктивных особенностях корпуса (если имеются).

Обозначение шлифовального круга с формой корпуса 6, формой алмазоносного или эльборосодержащего слоя А, с расположением алмазоносного или эльборосодержащего слоя 2, с конструктивными особенностями корпуса С.

Обозначение алмазных или эльборовых шлифовальных кругов

Все типы описаны в ГОСТе 24747-90.

Тип и размеры круга выбираются, исходя из вида и конфигурации шлифуемых поверхностей, а также характеристики используемого оборудования или инструмента.

Выбор диаметра круга обычно зависит от числа оборотов шпинделя на выбранном станке и от возможности обеспечить окружную скорость оптимальной величины. Удельный износ будет наименьшим при наибольшем размере круга по диаметру. На рабочей поверхности кругов с меньшими размерами расположено меньшее количество зерен, каждому зерну приходится снимать большее количество материала, и поэтому они быстрее изнашиваются. При работе кругами небольших диаметров часто наблюдается неравномерный износ.

При выборе алмазного круга желательно обратить внимание на ширину алмазоносного слоя. При работе "на проход" она должна быть относительно большой. При шлифовке методом "врезания" ширина алмазного напыления должна быть соизмерима с шириной обрабатываемой поверхности. В противном случае на поверхности круга могут появиться уступы.

Абразивы

| 1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Наиболее часто используемыми абразивными материалами для шлифовальных кругов являются: электрокорунд, карбид кремния, эльбор, алмаз.

Электрокорунд выпускается следующих марок: белый - 22А, 23А, 24А, 25А (чем больше число, тем выше качество); нормальный - 12А, 13А, 14А, 15А, 16А; хромистый - 32А, 33А, 34А; титанистый - 37А; циркониевый - 38А и другие.

Карбид кремния. Выпускается две разновидности карбида кремния: черный - 52С, 53С, 54С, 55С и зеленый - 62С, 63С, 64С, отличающиеся друг от друга некоторыми механическими свойствами и цветом. Карбид зеленый по сравнению с карбидом черным более хрупок.

Алмаз широко используется для изготовления алмазных шлифовальных кругов, применяемых для доводки и заточки твердосплавного инструмента, обработки деталей из твердых сплавов, оптического стекла, керамики и пр. Он используется также для правки шлифовальных кругов из других абразивных материалов. При нагревании на воздухе до 800°С алмаз начинает сгорать.

Алмазные шлифовальные круги

Эльбор (КНБ, CBN, боразон, кубонит) представляет собой кубическую модификацию нитрида бора. Имея такую же твердость, как алмаз, он значительно превосходит последний в термостойкости.

Эльборовые круги для полнопрофильной заточки ленточных пил

Абразивные материалы характеризуются твердостью, зернистостью, абразивной способностью, прочностью, термо- и износостойкостью. Высокая твердость - главная отличительная особенность абразивных материалов. Ниже приведены сравнительные характеристики по микротвердости и термостойкости основных абразивных материалов.

| Материалы | Микротвердость, кгс/мм2 |

| Алмаз | 8000-10600 |

| Эльбор (нитрид бора кубический, КНБ) | 8000-10000 |

| Карбид бора | 4000-4800 |

| Карбид кремния зеленый | 2840-3300 |

| Карбид кремния черный | 2840-3300 |

| Монокорунд | 2100-2600 |

| Электрокорунд белый | 2200-2600 |

| Электрокорунд титанистый | 2400 |

| Электрокорунд хромистый | 2240-2400 |

| Электрокорунд нормальный | 2000-2600 |

| Корунд | 2000-2600 |

| Кварц | 1000-1100 |

| Карбид титана | 2850-3200 |

| Карбид вольфрама | 1700-3500 |

| Твердый сплав Т15К6, ВК8 | 1200-3000 |

| Минералокерамика ЦМ332 | 1200-2900 |

| Быстрорежущая сталь закаленная Р18 | 1300-1800 |

| Сталь инструментальная углеродистая заклеенная У12 | 1030 |

| Сталь углеродистая заклеенная Ст.4 | 560 |

| Материалы | Термостойкость, °С |

| Эльбор | 1300-1500 |

| Алмаз | 700-900 |

| Карбид кремния | 1200-1300 |

| Электрокорунд | 1300 |

| Карбид бора | 500-600 |

| Минералокерамика | 1200 |

| Твердый сплав ВК8 | 900 |

| Быстрорежущая сталь Р18 | 600 |

| Углеродистая инструментальная сталь У12 | 200 |

Выбор того или иного абразивного материала в значительной степени определяется характеристикой обрабатываемого материала.

| Абразив | Применение |

| Электрокорунд нормальный | Обладает высокой теплостойкостью, хорошей сцепляемостью со связкой, механической прочностью зерен и значительной вязкостью, необходимой для выполнения операции с переменными нагрузками.

Обработка материалов с высоким сопротивлением разрыву (стали, ковкого чугуна, железа, латуни, бронзы). |

| Электрокорунд белый | По физическому и химическому составу более однороден, имеет более высокую твердость и острые кромки, обладает лучшей самозатачиваемостью и обеспечивает меньшую шероховатость обрабатываемой поверхности по сравнению с электрокорундом нормальным.

Обработка тех же материалов, что и электрокорунд нормальный. Обеспечивает меньшее теплообразование, более высокую чистоту поверхности и меньший износ. Шлифование быстрорежущих и легированных инструментальных сталей. Обработка тонкостенных деталей и инструментов, когда отвод теплоты образующейся при шлифовании, затруднен (штампы, зубья шестерен, резьбовой инструмент, тонкие ножи и лезвия, стальные резцы, сверла, деревообрабатывающие ножи и т.п.); деталей (плоское, внутреннее и профильное шлифование) с большой площадью контакта между кругом и обрабатываемой поверхностью, сопровождающейся обильным теплообразованием; при отделочном шлифовании, хонинговании и суперфинишировании. |

| Карбид кремния | Отличается от электрокорунда повышенными твердостью, абразивной способностью и хрупкостью (зерна имеют вид тонких пластинок, вследствие чего увеличивается их хрупкость в процессе работы; кроме того, они хуже удерживаются связкой в инструменте). Карбид кремния зеленый отличается от карбида кремния черного повышенными твердостью, абразивной способностью и хрупкостью.

Обработка материалов с низким сопротивлением разрыву, высокой твердостью и хрупкостью (твердых сплавов, чугуна, гранита, фарфора, кремния, стекла, керамики), а также очень вязких материалов (жаропрочных сталей и сплавов, меди, алюминия, резины). |

| Эльбор | Имеет наивысшие после алмаза твердость и абразивную способность; обладает высокой теплостойкостью и повышенной хрупкостью; инертен к железу

Шлифование и доводка труднообрабатываемых сталей и сплавов; чистовое шлифование, заточка и доводка инструментов из быстрорежущих сталей; чистовое и окончательное шлифование высокоточных заготовок из жаропрочных, коррозионностойких и высоколегированных конструкционных сталей; чистовое и окончательное шлифование направляющих станков, ходовых винтов, обработка которых затруднена обычными абразивными инструментами из-за больших тепловых деформаций. |

| Алмаз | Обладает высокой износостойкостью и пониженной теплостойкостью; химически активен к железу; имеет повышенную хрупкость и пониженную прочность, что способствует самозатачиванию; синтетический алмаз каждой последующей марки (от АС2 до АС50) отличается от предыдущего более высокой прочностью и меньшей хрупкостью.

Шлифование и доводка хрупких и высокотвердых материалов и сплавов (твердых сплавов, чугунов, керамики, стекла, кремния); чистовое шлифование, заточка и доводка твердосплавных режущих инструментов. |

Алмазные круги способны обработать материал любой твердости. Однако нужно иметь в виду, что алмаз очень хрупок и плохо противостоит ударной нагрузке. Поэтому алмазные круги целесообразно использовать для заключительной обработки твердосплавных инструментов, когда нужно снять небольшой слой материала, и отсутствует ударная нагрузка на зерно. К тому же алмаз обладает относительно низкой термостойкостью, поэтому его желательно использовать с охлаждающей жидкостью.

Зернистость

| 1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Зернистость абразива - характеристика шлифовальных кругов определяющая чистоту получаемой поверхности. Зерно представляет собой либо сростки кристаллов, либо отдельный кристалл, либо его осколки. Как и все твердые тела, оно характеризуется тремя размерами (длиной, шириной и толщиной), однако для простоты оперируют одним - шириной. От величины зерна зависит множество параметров - количество снимаемого за один проход металла, чистота обработки, производительность шлифования, изнашиваемость круга и пр.

По ГОСТ 3647-80 в обозначении зернистости шлифовальных кругов размер зерна обозначается в единицах, равных 10 мкм (20=200мкм), для микропорошков - в мкм с добавление буквы М.

В новом ГОСТ Р 52381-2005, в основном соответствующем международному стандарту FEPA, зернистость шлифпорошков обозначается буквой F с числом. Чем больше число, тем мельче зерно и наоборот.

Алмазные и эльборовые круги имеют свои обозначения размера зерна. Их зернистость обозначают дробью, значение числителя которой соответствует величине стороны верхнего сита в мкм, а знаменателя - нижнего сита.

В таблице ниже приведены соотношения зернистости шлифовальных кругов по старым и действующим стандартам.

| Обозна- чение по ГОСТ 3647-80 |

Обозна- чение по ГОСТ 9206-80 (алмазные порошки) |

Размер, мкм | FEPA | |

| Обозна- чение для абразивных материалов, исключая материалы на гибкой основе |

Средний размер, мкм | |||

| F 4 | 4890 | |||

| F 5 | 4125 | |||

| F 6 | 3460 | |||

| F 7 | 2900 | |||

| 200 | 2500/2000 | 2500-2000 | F 8 | 2460 |

| F 10 | 2085 | |||

| 160 | 2000/1600 | 2000-1600 | F 12 | 1765 |

| 125 | 1600/1250 | 1600-1250 | F 14 | 1470 |

| 100 | 1250/1000 | 1250-1000 | F 16 | 1230 |

| F 20 | 1040 | |||

| 80 | 1000/800 | 1000-800 | F 22 | 885 |

| 63 | 800/630 | 800-630 | F 24 | 745 |

| 50 | 630/500 | 630-500 | F 30 | 625 |

| F 36 | 525 | |||

| 40 | 500/400 | 500-400 | F 40 | 438 |

| 32 | 400/315 | 400-315 | F 46 | 370 |

| 25 | 315/250 | 315-250 | F 54 | 310 |

| F 60 | 260 | |||

| 20 | 250/200 | 250-200 | F 70 | 218 |

| 16 | 200/160 | 200-160 | F 80 | 185 |

| 12 | 160/125 | 160-125 | F 90 | 154 |

| F 100 | 129 | |||

| 10 | 125/100 | 125-100 | F 120 | 109 |

| 8 | 100/80 | 100-80 | F 150 | 82 |

| 6 | 80/63 | 80-63 | F 180 | 69 |

| 5, М63 | 63/50 | 63-50 | F 220 | 58 |

| F 230 | 53 | |||

| 4, М50 | 50/40 | 50-40 | F 240 | 44,5 |

| М40 | 40/28 | 40-28 | F 280 | 36,5 |

| F 320 | 29,2 | |||

| М28 | 28/20 | 28-20 | F 360 | 22,8 |

| М20 | 20/14 | 20-14 | F 400 | 17,3 |

| М14 | 14/10 | 14-10 | F 500 | 12,8 |

| М7 | 10/7 | 10-7 | F 600 | 9,3 |

| М5 | 7/5 | 7-5 | F 800 | 6,5 |

| М3 | 5/3 | 5-3 | F 1000 | 4,5 |

| 3/2 | 3-2 | F 1200 | 3,0 | |

| 2/1 | 2-1 | F 1500 | 2,0 | |

| F 2000 | 1,2 | |||

| 1/0 | 1 и < | |||

| 1/0,5 | 1-0,5 | |||

| 0,5/0,1 | 0,5-0,1 | |||

| 0,5/0 | 0,5 и < | |||

| 0,3/0 | 0,3 и < | |||

| 0,1/0 | 0,1 и < | |||

Выбор зернистости круга должен обуславливаться целым рядом факторов - видом обрабатываемого материала, требуемой шероховатостью поверхности, величиной снимаемого припуска и пр.

Чем меньше размер зерна, тем чище получается обрабатываемая поверхность. Однако это не означает, что во всех случаях предпочтение следует отдавать меньшей зернистости. Нужно выбирать величину зерна, оптимальную для конкретной обработки. Мелкое зерно дает более высокую чистоту поверхности, но одновременно может приводить к прижогу обрабатываемого материала, засаливанию круга. При использовании мелкого зерна снижается производительность шлифования. В общем случае целесообразно выбирать наибольшую зернистость при условии обеспечения требуемой чистоты обрабатываемой поверхности.

При необходимости уменьшить шероховатость поверхности зернистость нужно снижать. Большие припуски и повышение производительности требуют увеличения зернистости.

В общем случае, чем тверже обрабатываемый материал и меньше его вязкость, тем выше может быть зернистость круга.

| Номера зернистости по ГОСТ 3647-80 | Номера зернистости по ГОСТ Р 52381-2005 | Назначение |

| 125; 100; 80 | F14; F16; F20; F22 | Правка шлифовальных кругов; ручные обдирочные операции, зачистка заготовок, поковок, сварных швов, литья и проката. |

| 63; 50 | F24; F30; F36 | Предварительное круглое наружное, внутреннее, бесцентровое и плоское шлифование с шероховатостью поверхности 5-7-го классов чистоты; отделка металлов и неметаллических материалов. |

| 40; 32 | F40; F46 | Предварительное и окончательное шлифование деталей с шероховатостью поверхностей 7-9-го классов чистоты; заточка режущих инструментов. |

| 25; 20; 16 | F54; F60; F70; F80 | Чистовое шлифование деталей, заточка режущих инструментов, предварительное алмазное шлифование, шлифование фасонных поверхностей. |

| 12; 10 | F90; F100; F120 | Алмазное шлифование чистовое, заточка режущих инструментов, отделочное шлифование деталей. |

| 8; 6; 5; 4 | F150; F180; F220; F230; F240 | Доводка режущего инструмента, резьбошлифование с мелким шагом резьбы, отделочное шлифование деталей из твердых сплавов, металлов, стекла и других неметаллических материалов, чистовое хонингование. |

| М40-М5 | F280; F320; F360; F400; F500; F600; F800 | Окончательная доводка деталей с точностью 3-5 мкм и менее, шероховатостью 10-14-го классов чистоты, суперфиниширование, окончательное хонингование. |

Твердость шлифовальных кругов

| 1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Твердость шлифовального круга нельзя путать с твердостью абразивного материала. Это разные понятия. Твердость шлифовального круга характеризует способность связки удерживать абразивные зерна от их вырывания под воздействием обрабатываемого материала. Она зависит от многих факторов - качества связки, вида и формы абразива, технологии изготовления круга.

Твердость круга тесно связана с самозатачиваемостью - способностью абразивного круга восстанавливать свою режущую способность за счет разрушения или удаления затупившихся зерен. Круги в процессе работы интенсивно самозатачиваются за счет раскалывания режущих зерен и частичного выкрашивания их из связки. Это обеспечивает вступление в работу новых зерен, предотвращая тем самым появление прижогов и трещин в обрабатываемом материале. Чем меньше твердость круга, тем выше самозатачиваемость. По твердости круги подразделяют на 8 групп.

| Наименование | Обозначение по ГОСТ 19202-80 | Обозначение по ГОСТ Р 52587-2006 |

| Весьма мягкий | ВМ1, ВМ2 | F, G |

| Мягкий | М1, М2, М3 | H, I, J |

| Среднемягкий | СМ1, СМ2 | K, L |

| Средний | С1, С2 | M, N |

| Среднетвердый | СТ1, СТ2, СТ3 | O, P, Q |

| Твердый | Т1, Т2 | R, S |

| Весьма твердый | ВТ | T, U |

| Чрезвычайно твердый | ЧТ | V, W, X, Y, Z |

Выбор твердости шлифовального круга зависит от вида шлифования, точности и формы шлифуемых деталей, физико-механических свойств обрабатываемого материала, типа инструмента и оборудования. На практике в большинстве случаев используют круги средней твердости, обладающие сочетанием относительно высокой производительности и достаточной стойкости.

Незначительное отклонение характеристики кругов от оптимальной приводит либо к прижогам и трещинам затачиваемой поверхности, когда твердость круга выше, чем требуется, либо к интенсивному износу круга и искажению геометрической формы затачиваемого инструмента, когда твердость круга недостаточна. Особенно точно по твердости должны быть выбраны круги для заточки инструментов с пластинами из твердых сплавов.

Вот некоторые рекомендации, которые могут быть полезными при выборе шлифовальных кругов по твердости. При заточке инструментов с твердосплавными резцами круг должен обладать высокой самозатачиваемостью. Поэтому при их заточке применяют круги невысоких степеней твердости - H, I, J (мягкий), реже K. Чем больше в твердом сплаве карбидов вольфрама или титана, тем мягче должен быть шлифовальный круг.

Когда требуется выдерживать высокую точность формы, размеров, отдают предпочтение тем видам шлифовальных кругов, которые имеют повышенную твердость.

С использованием смазочно-охлаждающих жидкостей, при шлифовании применяют более твердые круги, чем при шлифовке без охлаждения.

Круги на бакелитовой связке должны иметь твердость на 1-2 ступени выше, чем круги на керамической связке.

Для предотвращения появления прижогов и трещин следует применять более мягкие круги.

Структура

| 1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Под структурой инструмента обычно понимается процентное соотношение объема абразивного материала в единице объема инструмента. Чем больше абразивного зерна в единице объема круга, тем плотнее структура инструмента. Структура абразивного инструмента влияет на величину свободного пространства между зернами.

| Структура | Обозначение |

| Плотная | 1, 2, 3, 4 |

| Средняя | 5, 6, 7 |

| Открытая | 8, 9, 10 |

| Высокопористая | 11, 12 |

При заточке режущих инструментов желательно применять круги с более свободным пространством между зернами, так как это облегчает удаление стружки из зоны резания, уменьшает возможность появления прижогов и трещин, облегчает охлаждение затачиваемого инструмента. Для заточки режущих инструментов применяются круги на керамической связке 7-8-й структуры, на бакелитовой связке - 4-5-й структуры.

Связка

| 1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

При изготовлении шлифовальных кругов, абразивные зерна скрепляются с основой и друг другом при помощи связки. Наиболее широко применяемые связки: керамическая, бакелитовая и вулканитовая.

Керамическая связка изготавливается из неорганических веществ - глины, кварца, полевого шпата и ряда других путем их измельчения и смешивания в определенных пропорциях. Маркировка шлифовальных кругов с керамической связкой содержит букву (V). Старое обозначение - (К)

Керамическая связка придает абразивному инструменту жесткость, теплостойкость, устойчивость формы, но одновременно и повышенную хрупкость, вследствие чего круги с керамической связкой нежелательно применять при ударной нагрузке, например при обдирочном шлифовании.

Бакелитовая связка в основном состоит из искусственной смолы - бакелита. Маркировка кругов с бакелитом имеет в обозначении латинскую букву (B). Старое обозначение - (Б). В сравнении с керамической, бакелитовая связка обладает большей упругостью и эластичностью, меньше нагревает обрабатываемый металл, однако имеет меньшую химическую и температурную стойкость, худшую кромкостойкость.

Бакелитовая связка может быть с упрочняющими элементами (BF, старое обозначение - БУ), с графитовым наполнителем (B4, старое обозначение - Б4).

Вулканитовая связка - это подвергнутый вулканизации синтетический каучук. Маркировка абразивного круга имеет букву (R). Старое обозначение - (В).

В большинстве случаев применяются абразивные круги на керамической или бакелитовой связках. И та и другая имеет свои особенности, которые и определяют их выбор для конкретной работы.

К достоинствам керамической связки относится прочное закрепление зерна в связке, высокая термо- и износостойкость, хорошее сохранение профиля рабочей кромки, химическая стойкость. К недостаткам - повышенная хрупкость, пониженная прочность на изгиб, высокое теплообразование в зоне резания, а, следовательно, и склонность к прижогам обрабатываемого материала.

Достоинствами бакелитовой связки являются эластичность, хорошая самозатачиваемость круга вследствие пониженной прочности закрепления зерна в связке, сниженное теплообразование. Недостатками - более интенсивный износ в сравнении с керамической связкой, пониженная кромкостойкость, низкая стойкость против охлаждающих жидкостей, содержащих щелочи, невысокая теплостойкость (бакелит начинает приобретать хрупкость и выгорать при температуре выше 200°C).

Класс точности

| 1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Точность размеров и геометрической формы абразивных инструментов обусловливается тремя классами АА, А и Б. Для менее ответственных операций абразивной обработки применяют инструмент класса Б. Более точным и качественным является инструмент класса А. Для работы в автоматических линиях, на высокоточных и многокруговых станках применяется высокоточный инструмент АА. Он отличается более высокой точностью геометрических параметров, однородностью зернового состава, уравновешенностью абразивной массы, изготовляется из лучших сортов шлифовальных материалов.

Класс неуравновешенности

| 1 | 150x16x32 | 25А | F46 | L | 6 | V | 35 | Б | 3 |

Класс неуравновешенности шлифовального круга характеризует неуравновешенность массы круга, которая зависит от точности геометрической формы, равномерности размешивания абразивной массы, качества прессования и термообработки инструмента в процессе его изготовления. Установлено четыре класса допускаемой неуравновешенности массы кругов (1, 2, 3, 4). Классы неуравновешенности не имеют отношения к точности балансировки кругов в сборе с фланцами перед установкой их на шлифовальный станок.

-260x260.jpg)